Статьи

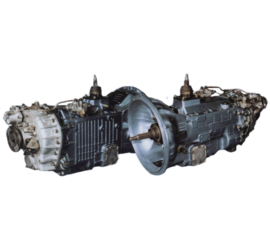

Силовой агрегат (двигатель в сборе с коробкой передач и сцеплением) крепят к раме автомобиля при помощи кронштейнов и эластичных опор, предотвращающих передачу ударных нагрузок на двигатель при движении машины по неровностям дороги и снижающих передачу на раму вибраций и колебаний от сил, действующих в двигателе.

Особенное значение имеет характеристика элементов подвески и их конструкция для У-образных шестицилиндровых двигателей типа ЯМЗ-236. При принятой схеме коленчатого вала и угле развала между цилиндрами 90° неравномерность чередования рабочих ходов составляет 60° и приводит к некоторому нарушению равномерности крутящего момента, низшая гармоническая составляющая которого особенно активна в зоне минимальных холостых чисел оборотов. Уменьшение амплитуды колебания двигателя, а также нежелательных в связи с этим вибраций элементов шасси достигнуто за счет выбора рациональной схемы и конструкции подвески силового агрегата.

Двигатель в сборе с коробкой передач устанавливается на специальных резиновых подушках. Одна опора расположена в передней части двигателя, две - по обеим сторонам картера маховика и одна - сзади в нижней части картера коробки передач.

Передняя опора состоит из двух резиновых армированных подушек, расположенных поперек продольной оси двигателя. Нижняя подушка прямоугольной формы устанавливается на стальную балку, связанную с рамой автомобиля. На нижнюю подушку подвески двигатель опирается специальным кронштейном-шипом, закрепленным болтами крепления крышки шестерен распределения. Кронштейн-шип прижимается к опоре верхней подушкой, плотно облегающей шип. Подушка двумя болтами крепится к балке передней опоры. Таким образом, передняя опора воспринимает колебания двигателя в вертикальной и горизонтальной плоскостях.

Средние опоры расположены с обеих сторон картера маховика в районе центра тяжести силового агрегата. Опоры состоят из кронштейнов, закрепленных на площадках картера маховика, опирающихся на эластичные резиновые подушки. Подушка средних опор состоит из стального фасонного основания и клиновидного сердечника, между которыми расположена резина, при вулканизированная к их поверхностям. Под действием вертикальной нагрузки резина работает на сдвиг и сжатие. При установке двигателя на опоры зазор а между резиной и основанием должен быть в пределах 3-4 мм. Величину зазора для обеспечения нормальной работы подвески необходимо контролировать в процессе эксплуатации.

Задняя концевая опора может быть аналогична передней по конструкции; ее задача-воспринимать часть нагрузки при больших вертикальных колебаниях силового агрегата. Таким образом, задняя опора является поддерживающей и, следовательно, должна иметь регулировочное звено.

На силовом агрегате с двигателем ЯМЗ-238 расположение точек подвески такое же, как на двигателе ЯМЗ-236. Однако более благоприятное протекание характеристик крутящего момента и уравновешивание сил, действующих в двигателе, несколько меняют требования к конструкции элементов отдельных опор. В основном это относится к средним опорам, где можно применять простые резиновые подушки, деформирующиеся в вертикальной плоскости.

Опоры двигателей ЯМЗ-236 и ЯМЗ-238 должны обязательно иметь относительно мягкие резиноармированные элементы. Мягкое крепление двигателя к раме машины требует применения гибких элементов в соединениях двигателя с внешними системами.

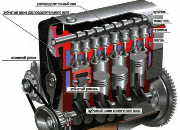

Блок-картер

Блок-картер является основной корпусной деталью двигателя и представляет собой жесткую пространственную отливку из низколегированного серого чугуна. Отливка подвергается искусственному старению для снятия термических напряжений, что позволяет блоку сохранить правильные геометрические формы и размеры в процессе эксплуатации.

В верхней части блок-картера под углом 90° расположены два ряда цилиндровых гнезд с привалочными поверхностями под головки цилиндров. Привалочная поверхность цилиндровой части блока отличается высокой плоскостностью (отклонение не превышает 0,05 мм на всей длине блока) и параллельна оси расточек под подшипники коленчатого вала с точностью 0,1 мм.

Толстостенные гильзы цилиндров центрируются по двум концентричным расточкам, выполненным в верхней и нижней плитах блока, причем нижняя расточка для удобства монтажа имеет заходную фаску. Гильзы упираются в специальную выточку верхней плиты, точный размер которой в совокупности с точным размером бурта гильзы обеспечивает выступание ее над привалочной плоскостью в пределах 0,065-0,165 мм.

Правый ряд цилиндров смещен относительно левого вперед на 35 мм, что обусловлено установкой двух шатунов на общую шатунную шейку коленчатого вала.

Отличительной чертой цилиндровой части блок-картера является то, что стенки водяной рубашки образуют замкнутый силовой пояс вокруг цилиндровых гнезд и вместе с дополнительными вертикальными ребрами связывают верхнюю и нижнюю плиты цилиндровой части блока.

Бобышки под шпильки крепления головок цилиндров (шесть шпилек на каждый цилиндр) расположены в средней части стенок силового пояса, а резьба в них нарезается на расстоянии 35 мм от привалочной плоскости. Такая силовая схема цилиндровой части существенно снижает искажение геометрической формы гильз и тем самым способствует высокому сроку службы двигателя.

На привалочных поверхностях под крепление головок цилиндров выполнены также литые отверстия для прохода штанг толкателей, отверстия для слива масла из полости клапанного механизма головки, для перезапуска воды из водяной рубашки блока в головку цилиндров и по два отверстия под штифты, запрессовываемые в блок для точной фиксации головки относительно цилиндров.

Двигатели ЯМЗ-236 и ЯМЗ-238 работают по четырехтактному циклу с воспламенением топлива от сжатия. Полный цикл рабочего процесса осуществляется за два оборота коленчатого вала и включает в себя такты: впуск, сжатие, рабочий ход (сгорание) и выпуск. Периодичность и продолжительность тактов в каждом цилиндре обеспечиваются распределительным механизмом.

Моменты начала открытия и конца закрытия клапанов, выраженные в углах поворота коленчатого вала относительно мертвых точек, называются фазами газораспределения. Диаграмма фаз газораспределения показана.

Впускной клапан открывается за 20° до прихода поршня, когда выпускной клапан еще не закрыт. В результате перекрытия клапанов улучшается очистка и наполнение цилиндров. При дальнейшем движении поршня вниз освобождаемое поршнем пространство заполняется свежим воздушным зарядом.

После прохождения поршнем, начинается процесс сжатия. Однако процесс наполнения продолжается до полного закрытия впускного клапана, которое происходит через 56°, из-за наличия инерционного напора потока воздуха во впускной системе.

Наибольшая эффективность сгорания достигается лишь при организованном перемешивании воздушного заряда с впрыскиваемым в цилиндр топливом. Для этого у двигателя ЯМЗ при впуске осуществляется закручивание воздушного заряда, что достигается специальным профилем впускного канала в головке цилиндров и тангенциальным направлением воздуха при входе в цилиндр.

Получаемая эффективность от закручивания воздушного потока такова, что вращение воздуха сохраняется и при последующем такте сжатия. В такте сжатия воздух начинает вытесняться с периферии цилиндра и перетекать в камеру сгорания, расположенную в средней части днища поршня. Таким образом воздушный заряд получит дополнительное закручивание.

В подготовленный воздушный заряд, через сопловые отверстия распылителя форсунки, впрыскивается топливо.

Начало подачи топлива форсунками определяется установочным углом (угол опережения впрыска), который поддерживается оптимальным в зависимости от скоростного режима работы двигателя специальной автоматической муфтой. Наибольшего значения (31-32°) угол опережения впрыска достигает при максимальных числах оборотов. Разница между установочным и действительным углами опережения впрыска необходима для компенсации затрат времени на перемещение волны топлива от насоса к форсунке и упругости системы топливоподачи. В камере сгорания в среде сжатого воздуха с высокой температурой топливо проходит стадию физико-химических преобразований и воспламеняется.

После прохождения поршня, начинается рабочий ход или такт расширения. В начале рабочего хода сгорание топлива достигает максимальной скорости, давление газов в цилиндре повышается до 73-79 кГ/см2, а температура до 1700-1800 °С. Вследствие расширения газов поршень движется вниз, совершая механическую работу. По мере движения поршня, температура и давление газов в цилиндре понижаются, и начинает открываться выпускной клапан. К моменту его открытия давление газов понижается до 3-4 кГ/см2, а температура до 600-650°С, заканчивается рабочий ход поршня, и начинается такт выпуска.

При открытии выпускного клапана газы, продолжая действовать на поршень, с большой скоростью устремляются в выпускной трубопровод. Истечение газов из цилиндра по инерции заканчивается несколько позднее, когда давление газов снижается до уровня давления в выпускном трубопроводе. Дальнейшая очистка цилиндра осуществляется движущимся вверх поршнем, который вытесняет отработавшие газы через выпускной клапан в трубопровод. Закрытие выпускного клапана происходит, при повороте кривошипа на 20°.

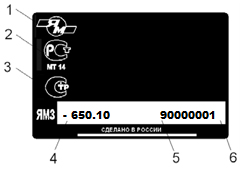

Самый простой способ отличить новый заводской двигатель ЯМЗ от ремонтного (двигателя ЯМЗ, после капитального ремонта) — по номеру блока.

В номере блока двигателя (он же и номер двигателя) первая цифра - это год выпуска, в 2015 году он выглядит как F0ХХХХХХ, в 2014 как Е0ХХХХХХ. С другими номерами новых двигателей быть не может!

Проверка оригинальности двигателя ЯМЗ

Цель сервиса проверки оригинальности двигателей ЯМЗ снизить число контрафактных двигателей ЯМЗ, выдаваемых за новую заводскую продукцию. Ваш запрос попадает непосредственно в Службу обеспечения безопасности Ярославского моторного завода. Срок обработки запроса и составления ответа занимает до 7 рабочих дней. В случае сомнений в оригинальности двигателя, для дополнительной проверки, специалисты Службы могут запросить у Вас скан Паспорта двигателя.

Целесообразно проводить проверку только новых двигателей ЯМЗ, имеющих следующую нумерацию:

F0хххххх - двигатели выпуска 2015 года

E0хххххх - двигатели выпуска 2014 года

Если у Вашего двигателя другой вид нумерации,то он не может быть новым.

Номер двигателя обязательно должен соответствовать номеру блока, дублироваться на металлической табличке приклепанной к блоку.

Номер блока на шести и восьмицилиндровых двигателях выбивается на специальном отливе. Отлив находится в районе маховика, слева под впускным коллектором. На контрафактных двигателях отлив с номером блока зачастую закрашивается или зашлифовывается. Металлическая табличка (шильда) прикрепляется в развале блока цилиндров в районе привода вентилятора.

Отлив под номер блока на двенадцатицилиндровых двигателях находится в районе маховика, справа под впускным коллектором. Металлическая табличка (шильда) прикрепляется под левым впускным коллектором, напротив отлива с номером блока.

Случается, что сфальсифицированные двигатели ЯМЗ применяются недобросовестными производителями на технике, которая не ставится на учет в подразделениях ГИБДД: сельхозтехника, дизельные электростанции (дизельные генераторы), различного рода приводы и агрегаты. Приобретение такой техники лишний повод проверить двигатель на оригинальность.

Двигатель выпуска 2009 года имеет номер 90ХХХХХХ. С 2010 года номерация двигателей имеет следующий вид: 2010г. - А0ХХХХХХ, в 2011г. - В0ХХХХХХ, в 2012 - С0ХХХХХХ и в 2013 - D0ХХХХХХ.

Номер блока дублируется на заводской табличке с маркировкой двигателя ЯМЗ (шильде). Пример двигатель ЯМЗ-650 (табличка установлена на блоке цилиндров с левой стороны в средней его части).

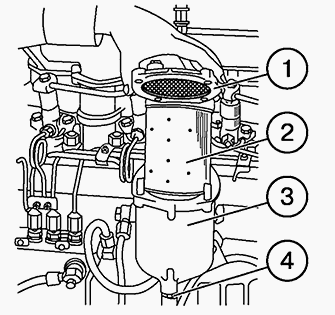

Информация на табличке:

1. Товарный знак ОАО «Автодизель» (ЯМЗ) Ярославский моторный завод.

2. Знак соответствия национальному стандарту и код органа выдавшего сертификат.

3. Знак о соответствии требованиям Специального технического регламента.

4. Модель двигателя ЯМЗ и его комплектация.

5. Год, когда выпущен двигатель ЯМЗ, обозначающийся последней цифрой года выпуска, где 9- это 2009г. Двигатели ЯМЗ 2010 года — обозначаются буквой А.

6. Порядковый номер двигателя ЯМЗ.

Год выпуска и номер двигателя ЯМЗ 650 дублируются на табличке, прикрепленной к блоку с правой стороны в средней его части.

Обозначение электронного блока управления на двигателе ЯМЗ и его номер указаны на табличке, закрепленной на корпусе блока управления.

Модель топливного насоса высокого давления (ТНВД) двигателя ЯМЗ и его номер указаны на табличке, закрепленной на корпусе ТНВД.

Обозначение турбокомпрессора и его порядковый номер указаны на табличке, закрепленной на корпусе компрессора двигателя ЯМЗ.

Особое внимание вопросу заводского происхождения следует уделить, если Вы приобретаете двигатель сельскохозяйственного назначения — данные двигатели не подлежат постановке на учет в ГАИ и их недобросовестные поставщики чаще всего выдают ремонтные — за новые.

Если Вам предлагают двигатель и его происхождение вызывает у Вас сомнение, не поленитесь запросить ксерокопию паспорта двигателя и можете проверить, выходил ли двигатель из производства с таким номером и номером ТНВД, позвонив непосредственно на Ярославский моторный завод. Причем не только двигатель, а двигатель именно этой модификации, так как обычный двигатель ЯМЗ 238 М2 бывает «превращают» к примеру в двигатель ЯМЗ 238 АК собственными доработками, ведь разница в их стоимости довольно большая.

Если и после сверки номеров двигателя ЯМЗ и ТНВД сомнения остались, обращайтесь к работникам ГАИ для проверки на предмет перебивки номера на специальной площадке, т.к. в последнее время участились случаи дублирования номеров новых двигателей, выпущенных Ярославским моторным заводом на старые двигатели, прошедшие ремонт.

Совет напоследок — тщательней выбирайте поставщиков и будете избавлены от проблем при последующей эксплуатации двигателей ЯМЗ!

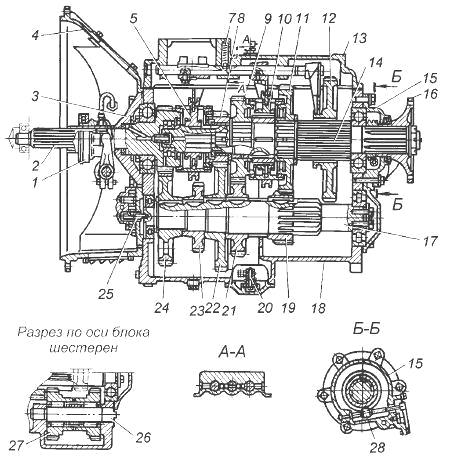

Технические характеристики и параметры коробки передач ЯМЗ-236

Тип - 5-ступенчатая, механическая с синхронизаторами на 2-5 передачах

Максимальный входной крутящий момент, Нм. - 930

Масса, кг - 245

Передаточные числа: 1 передача - 5,22, 2 передача - 2,90, 3 передача - 1,52, 4 передача - 1,00, 5 передача - 0,66, Задний ход – 5,22

Управление переключением передач КПП ЯМЗ-236 - Рычаг или фланец для установки механизма дистанционного привода

Фланец крепления карданного вала - Гладкий, 8 болтов М10

Дополнительный отбор мощности:

- От прямозубой шестерни промежуточного вала через боковые люки картера до 29,5 кВт (40 л.с.)

- От зубчатой муфты на заднем конце промежуточного вала (по спецзаказу) до 73,5 кВт (100 л.с.)

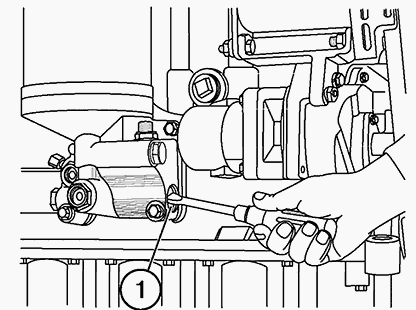

Первичный вал 2 (рис.1) коробки передач ЯМЗ-236 автомобилей МАЗ-5551, МАЗ-5335, 5336, 5337 и Урал-4320, 43206, Урал-5557 установлен на двух шариковых подшипниках. Передний подшипник запрессован в расточку коленчатого вала двигателя.

Полость подшипника при сборке заполнена смазкой Литол и уплотнена манжетой.

Задний подшипник с помощью стопорного кольца закреплен от осевых перемещений в передней стенке картера коробки передач ЯМЗ-236 и крышке подшипника.

Вторичный вал 14 передним концом опирается на роликовый подшипник, помещенный в гнезде первичного вала.

Задний конец вторичного вала КПП ЯМЗ-236 опирается на шарикоподшипник, закрепленный стопорным кольцом в стенке картера и крышке.

На шлицах заднего конца вторичного вала установлен фланец 16 крепления карданного вала автомобиля.

Рис. 1 - КПП ЯМЗ-236

1– муфта выключения сцепления; 2–первичный вал; 3, 15–крышки подшипников; 4–картер сцепления; 5, 10–синхронизаторы; 7–шарик фиксатора; 8, 22–шестерни пятой передачи; 9, 21–шестерни третьей передачи; 11, 19–шестерни второй передачи; 12–шестерня первой передачи и заднего хода; 13– верхняя крышка; 14–вторичный вал; 16–фланец; 17–промежуточный вал с шестерней первой передачи; 18–картер коробки передач; 20–заборник масляного насоса с магнитом; 23–шестерня отбора мощности; 24–шестерня привода промежуточного вала; 25–масляный насос; 26–ось блока шестерен заднего хода; 27–блок шестерен заднего хода; 28–шестерня привода спидометра.

Промежуточный вал 17 установлен на двух роликовых подшипниках. Передний конец промежуточного вала КПП ЯМЗ-236 имеет паз для привода масляного насоса.

Блок шестерен заднего хода 27 вращается на двух роликовыми подшипниках, установленных на неподвижной оси 26.

Все шестерни коробки передач ЯМЗ-236 автомобилей МАЗ-5551, МАЗ-5335, 5336, 5337 и Урал-4320, 43206, Урал-5557 имеют спиральные зубья, кроме прямозубых шестерен первой передачи, блока заднего хода и шестерни отбора мощности.

Шестерни второй, третьей и пятой передач и пара шестерен привода промежуточного вала КПП ЯМЗ-236 находятся в постоянном зацеплении.

Шестерни второй, третьей и пятой передач вторичного вала КПП ЯМЗ-236 установлены на стальных подшипниках скольжения, имеющих специальные конфигурацию, покрытие и пропитку.

Безударное включение второй, третьей, четвертой и пятой передач обеспечивается двумя синхронизаторами 6 и 10.

Синхронизатор КПП ЯМЗ-236 инерционного типа позволяет произвести зацепление зубчатой муфты каретки с зубчатой муфтой шестерни только при уравнении угловых скоростей вращения шестерни и вала.

Уравнение скоростей производится с помощью фрикционной пары – конусного кольца синхронизатора и конуса на шестерне. Включение первой передачи и заднего хода КПП ЯМЗ-236 осуществляется перемещением шестерни 12 по шлицам вторичного вала до полного зацепления с соответствующей шестерней.

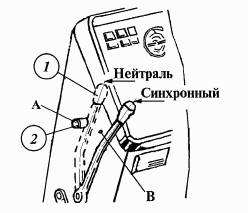

В верхней крышке коробки передач ЯМЗ-236 автомобилей МАЗ-5551, МАЗ-5335, 5336, 5337 и Урал-4320, 43206, Урал-5557 размещен трехходовой механизм переключения передач.

На штоках механизма переключения закреплены вилки, которые при перемещении штоков перемещают каретки синхронизаторов или шестерню первой передачи и заднего хода.

Штоки в нужном положении удерживаются шариковыми фиксаторами 7. Для предохранения от случайного включения одновременно двух передач в КПП ЯМЗ-236 имеется блокирующее устройство (вид А–А), состоящее из штифта и двух пар шариков, при движении какого-либо штока два других запираются шариками, которые входят в соответствующие канавки на штоках.

Для предохранения от ошибочного включения заднего хода и первой передачи служит пружинный предохранитель 32. Чтобы включить задний ход или первую передачу, нужно преодолеть дополнительно усилие пружины предохранителя.

Через шестерню 23 (рис.1) можно производить отбор мощности для привода дополнительных агрегатов. Механизм отбора мощности КПП ЯМЗ-236 крепится к одному из фланцев с люками, находящимися с обеих сторон картера коробки передач.

Коробка передач ЯМЗ-236 оборудована механизмом привода спидометра, расположенным в крышке 15 заднего подшипника вторичного вала (вид Б–Б).

Система смазки коробки передач ЯМЗ-236 автомобилей МАЗ-5551, МАЗ-5335, 5336, 5337 и Урал-4320, 43206, Урал-5557 – смешанная.

Под давлением смазываются подшипники скольжения шестерен вторичного вала. Подшипники качения, зубчатые зацепления и механизм переключения передач смазываются разбрызгиванием.

Масло засасывается из масляной ванны картера через заборник и систему каналов шестеренчатым масляным насосом, установленным на передней стенке картера коробки передач ЯМЗ-236 и приводимым от промежуточного вала.

Маслозаборник закрыт сеткой и имеет постоянный магнит для улавливания мелких металлических частиц, находящихся в масле.

Масляный насос снабжен редукционным клапаном, отрегулированным на давление 80±10 кПа (0,8±0,1 кгс/см2).

В коробку передач ЯМЗ-236 автомобилей МАЗ-5551, МАЗ-5335, 5336, 5337 и Урал-4320, 43206, Урал-5557 масло заливается через отверстие в верхней крышке, закрытое пробкой, до уровня контрольного отверстия, находящегося с левой стороны картера. Заправочная емкость системы смазки коробки передач 5,5 л.

Внутренняя полость картера коробки передач КПП ЯМЗ-236 с помощью сапуна сообщается с атмосферой.

Возможные комплектации коробок передач ЯМЗ-236

КПП ЯМЗ-236 У отличается от 236П наличием рычага переключения передач, отсутствим на крышке выходного вала фланца для деталей привода спидометра.

КПП ЯМЗ-236 У3 - 236У под диафрагменное сцепление. Отличается размерами муфты выключения сцепления, наличием скобы для зацепления оттяжной цилиндрической пружины муфты.

КПП ЯМЗ-236 У4 и 236У в герметичном исполнении, отличается литыми крышками люков стартера сцепления, на верхней крышке установлен сапун, на нижней - пробка.

КПП ЯМЗ-236 У5 - 236У3 в герметичном исполнении под диафрагменное сцепление. Отличается литыми крышками люков стартера сцепления, на верхней крышке установлен сапун, на нижней - пробка.

Коробки передач ЯМЗ-236 могут быть укомплектованы герметизированным картером сцепления. Объем масла в картере коробок передач 5,5+0,3 л.

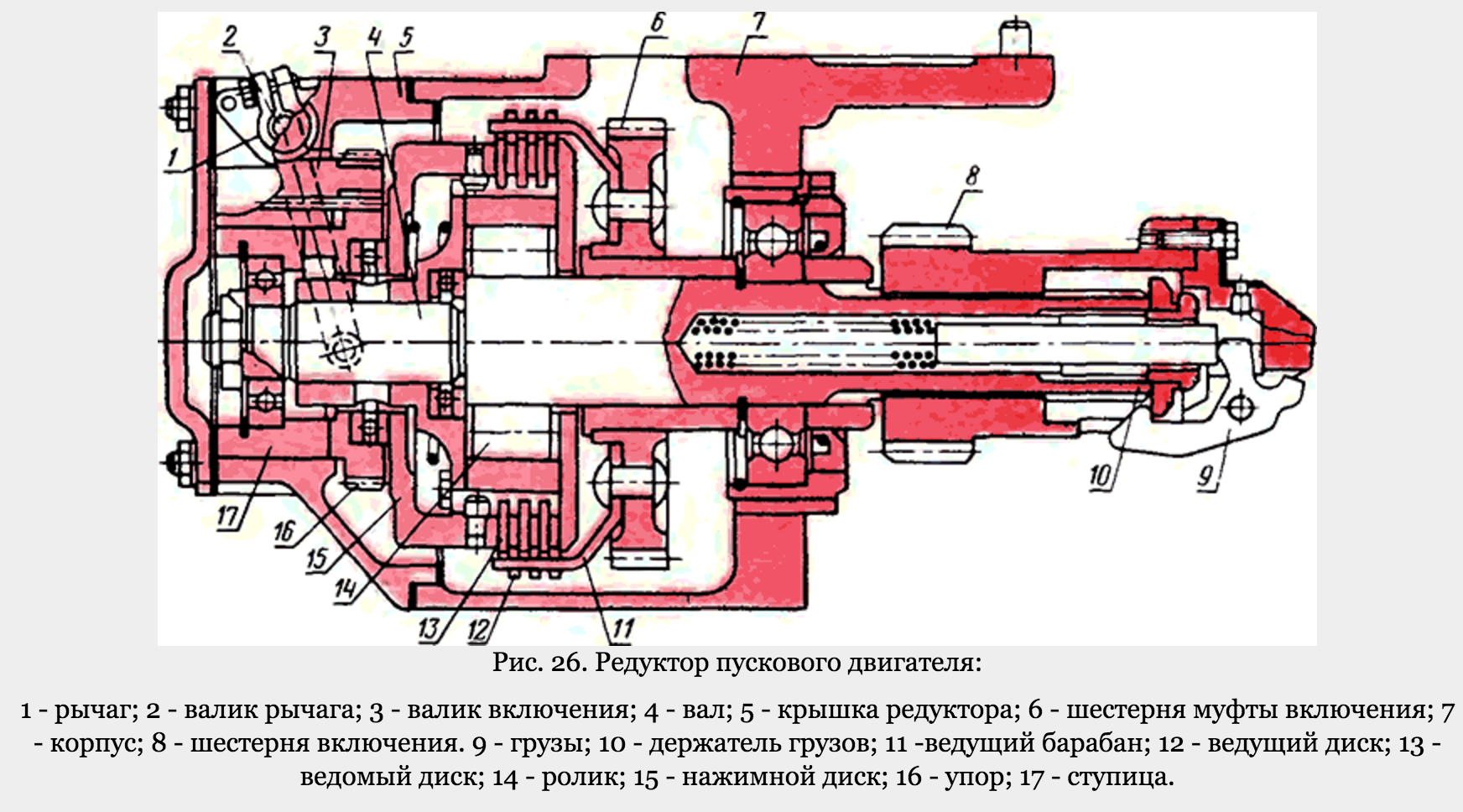

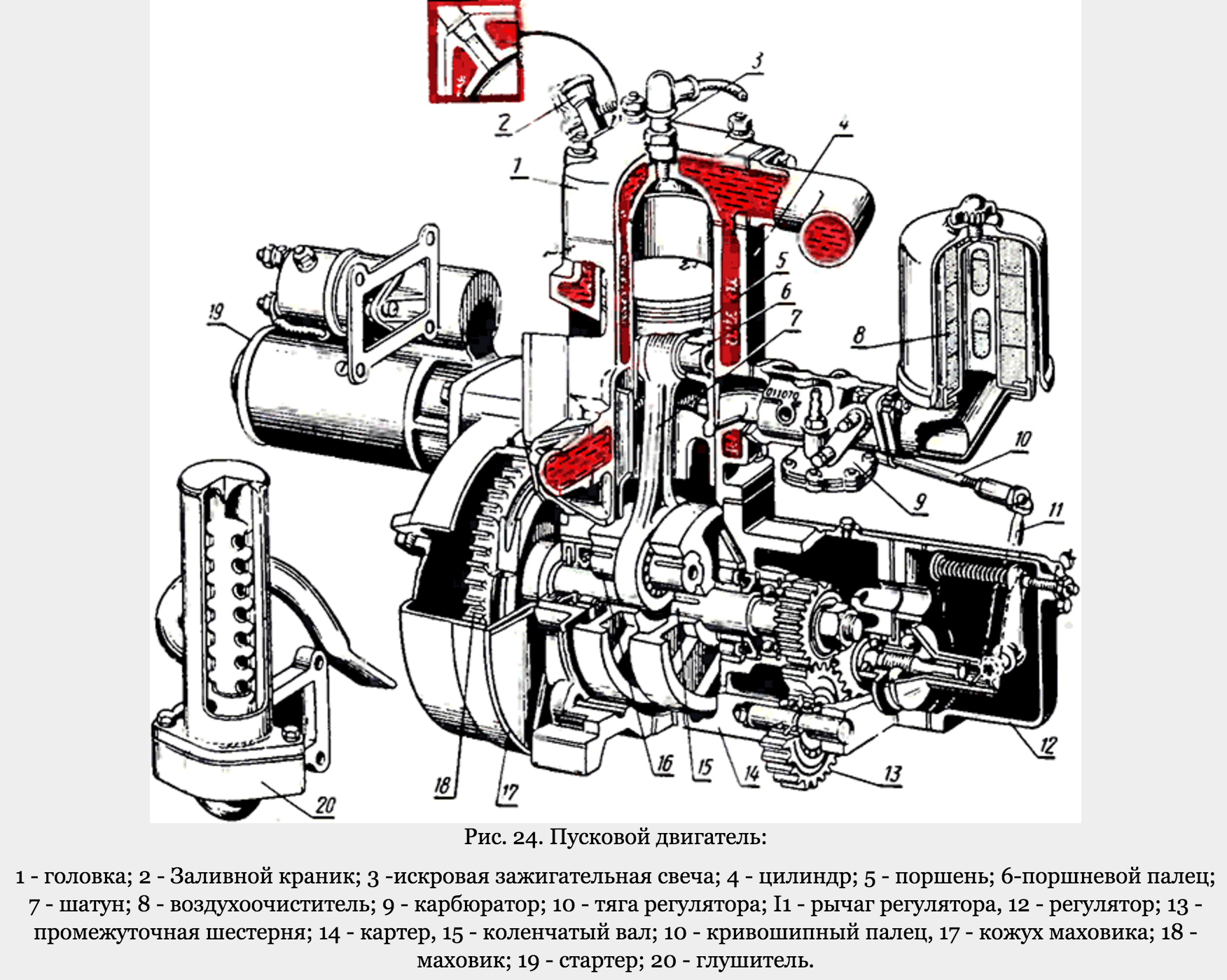

Двигатели ЯМЗ-238 представляют собой восьмицилиндровые модели четырехтактных дизелей.

Дизельные двигатели ЯМЗ-238 имеют много разных модификаций, которые отличаются в основном комплектацией и регулировкой топливной аппаратуры.

Дизели ЯМЗ-238 предназначены для установки на большегрузные автомобили, тягачи, самосвалы и автопоезда таких заводов, как МАЗ, Краз, Уралаз.

Технические параметры и характеристики двс ЯМЗ-238

Тип двигателя - Четырехтактный, с воспламенением от сжатия

Число, расположение цилиндров - 8, V-образное, угол развала - 90

Порядок работы цилиндров - 1-5-4-2-6-3-7-8

Диаметр цилиндров, мм - 130

Ход поршня, мм - 140

Рабочий объем всех цилиндров, л - 14,86

Степень сжатия (расчетная) - 16,5

Номинальная мощность дизеля ЯМЗ-238, кВт (л.с.) - 176 (240)

Частота вращения коленчатого вала при номинальной мощности, об/мин - 2100

Максимальный крутящий момент, Нм (кг/см) - 833 (90)

Частота вращения коленчатого вала при максимальном крутящем моменте, об/мин, не более - 1250-1450

Частота вращения холостого хода коленчатого вала, об/мин - 550-650

Способ смесеобразования - Непосредственный впрыск.

Камера сгорания - Однополостная в поршне.

Блок цилиндров ЯМЗ-238 - Отлит вместе с верхней частью картера.

Гильзы цилиндров - Мокрого типа.

Головки цилиндров - Две, по одной на каждый ряд цилиндров.

Коленчатый вал - Кованый, с привертными противовесами, поверхности шеек закалены с нагревом ТВЧ

Число опор коленчатого вала - 5

Коренные подшипники - Скольжения , со сменными вкладышами.

Шатунные подшипники - Скольжения , со сменными вкладышами.

Поршни ЯМЗ-238 - Из алюминиевого сплава.

Поршневые пальцы - Плавающего типа, осевое перемещение ограничивается стопорными кольцами.

Шатуны - Двутаврового сечения, в верхних головках запрессованы бронзовые втулки.

Маховик - Имеет зубчатый венец для пуска двигателя стартером.

Распределительный вал - Общий для обоих рядов цилиндров, с шестеренчатым приводом.

Зазор между клапаном и коромыслом толкателя, мм - 0,25 - 0,3

Система смазки двс ЯМЗ-238

Система смазки двс ЯМЗ-238 - смешанная. Под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, втулки верхних головок шатунов, втулки коромысел клапанов, втулка промежуточной шестерни масляного насоса, сферические опоры штанг, втулки толкателей.

Топливный насос высокого давления и регулятор частоты вращения оборудованы циркуляционной смазкой из системы смазки двигателя.

Зубчатые передачи, подшипники качения и кулачки распределительного вала смазываются разбрызгиванием.

Масляный насос - Шестеренчатый, двухсекционный.

Давление в масляной системе, кПа (кгс/см2)

- при номинальных оборотах - 400-700 (4-7)

- при минимальных оборотах холостого хода, не менее - 100 (1,0)

Система охлаждения масла ЯМЗ-238 - Масляный радиатор, устанавливаемый вне двигателя.

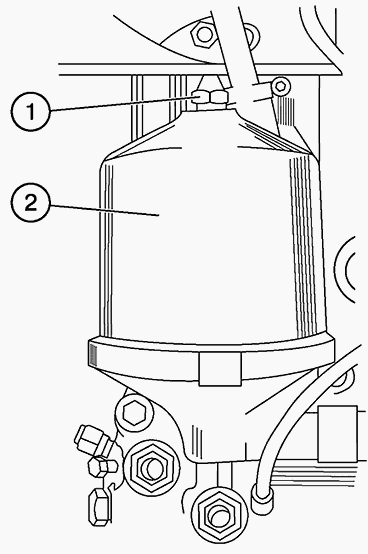

Масляные фильтры - Два - полнопоточный, со сменными фильтрующим элементом и тонкой очистки - центробежный, с реактивным приводом. Допускается установка фильтра грубой очистки вместо полнопоточного.

Давление открытия клапанов системы смазки ЯМЗ-238, кПа (кгс/ см2):

- редукционный клапан масляного насоса - 700-800 (7,0-8,0)

- предохранительный клапан радиаторной секции масляного насоса - 100-130 (1,0-1,3)

- дифференциальный клапан - 520-560 (5,2-5,6)

- перепускной клапан фильтра грубой очистки масла - 180-230 (1,8-2,3)

- перепускной клапан полнопоточного масляного фильтра - 200-250 (2,0-2,5)

Система питания двс ЯМЗ-238

Топливоподающая аппаратура - Раздельного типа.

Топливоподкачивающий насос - Поршневой, с ручным топливоподкачивающим насосом.

Топливный насос высокого давления ЯМЗ-238 - Восьмиплунжерный.

Плунжеры - Золотникового типа, диаметр 10 мм, ход 11 мм

Порядок работы секции топливного насоса - 1-3-6-2-4-5-7-8

Нумерация секций - Со стороны привода

Регулятор частоты вращения - Центробежный, всережимный

Установочный угол опережения впрыска, градусы - 15

Муфта опережения впрыска - Автоматическая, центробежного типа

Форсунки ЯМЗ-238 - Закрытого типа, с многоярусными распылителями

Давление начала впрыскивания, МПа (кгс/ см2) - 22,6+0,8 (230+8)

Топливные фильтры - Два, грубой и тонкой очистки со сменными фильтрующими элементами. В крышке фильтра тонкой очистки установлен перепускной жиклер.

Воздушный фильтр - Инерционно-масляный или сухого типа.

Система охлаждения двс ЯМЗ-238

Система охлаждения двигателя ЯМЗ-238 - Жидкостная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости; оборудована термостатическим устройством для поддержания постоянного теплового режима работы двигателя.

Водяной насос - Центробежный, приводится клиновым ремнем от шкива коленчатого вала.

Вентилятор - Шестилопастный, с шестеренчатым приводом.

Сцепление двигателя ЯМЗ-238

Модель - ЯМЗ-238 или ЯМЗ-182

Тип - Двухдисковое, сухое, фрикционное, с периферийным расположением нажимных цилиндрических пружин.

Количество нажимных пружин - 28.

Коробка передач двс ЯМЗ-238

Модель - ЯМЗ-236Н

Тип - Механическая, трехходовая, пятиступенчатая, с синхронизаторами на второй-третьей и четвертой-пятой передачах

Электрооборудование ЯМЗ-238

Генератор Г-273В2 или 1322.3771 - Трехфазный синхронный, переменного тока, со встроенным выпрямительным блоком. Максимальный ток, А - 50.

Номинальное выпрямленное напряжение, В - 28.

Стартер - 25.3708-01, постоянного тока, последовательного возбуждения, с электромагнитным приводом. Номинальная мощность стартера, кВт, при С20/182Ач - 8,2.

При эксплуатации двигателя ЯМЗ-238 следить за показаниями контрольно-измерительных приборов и сигнальных устройств.

Температура охлаждающей жидкости должна находиться в пределах 75-100С. Не рекомендуется работа двигателя под полной нагрузкой при температуре охлаждающей жидкости ниже 50С, так как при этом ухудшается сгорание топлива, на стенках гильз конденсируются продукты неполного сгорания, резко возрастает износ гильз и поршневых колец, снижается экономичность двигателя.

В эксплуатации допускается кратковременное повышение температуры охлаждающей жидкости до 105С.

Давление масла на прогретом двигателе ЯМЗ-238 должно быть 400-700 кПа (4-7 кгс/см2) при 2100 об/мин и не менее 100 кПа (1,0 кгс/см2) при минимальной частоте вращения холостого хода коленчатого вала.

После длительной эксплуатации допускается работа двигателя при давлении масла в системе смазки не ниже 300 кПа (3,0 кгс/см2) на номинальной частоте вращения и не ниже 50 кПа (0,5 кгс/см2) на минимальной частоте вращения коленчатого вала.

На автомобиле с двигателем ЯМЗ-238 свечение сигнальной лампочки при работе прогретого до нормальной температуры двигателя указывает на загрязненность и повышенное сопротивление элемента фильтра грубой очистки масла, на открытие перепускного клапана и подачу нефильтрованного масла в систему смазки, что недопустимо.

Допускается свечение сигнализатора при пуске двигателя на холодном масле и при прогреве.

Обкатка двигателя происходит в течение первых 50 часов работы. В этот период рекомендуется избегать полных нагрузок и высоких оборотов двигателя.

В период обкатки происходит равномерная приработка деталей цилиндро-поршневой группы, шестерен, подшипников и других деталей в целях сокращения их последующего износа, стабилизируется расход масла.

Перегрузка в этот период отрицательно скажется на приработке деталей и повлечет за собой сокращение срока службы двигателя.

При эксплуатации двигателя ЯМЗ-238 в период обкатки допускается выделение смеси топлива и масла через систему выпуска, образование масляных пятен в местах сальниковых уплотнений, не влияющих на расход масла, в соединениях систем топливоподачи, смазывания и охлаждения, выделение отдельных капель охлаждающей жидкости или смеси ее со смазкой через дренаж водяного насоса, образование отдельных капель масла ивыделение конденсата через сапун, не нарушающие нормальную работу двигателя.

Регулировка натяжения ремней двигателя ЯМЗ-236

Привод водяного насоса, компрессора и генератора ЯМЗ-236 автомобилей Урал-4320, 43206, Урал-5557 и МАЗ-5551, МАЗ-5335, 5336, 5337 осуществляется клиновыми ремнями, от надежной работы которых зависит нормальная работа этих агрегатов.

Поэтому при повседневном уходе за двигателями предохранять ремни от попадания масла и топлива, контролировать их натяжение и регулировать его.

Особенно тщательно проверять натяжение ремней в течение первых 50 часов работы двигателя, так как в это время происходит их наибольшая вытяжка.

Натяжение ремней должно быть всегда нормальным, поскольку как излишнее, так и недостаточное натяжение приводит к преждевременному выходу их из строя.

Кроме того, чрезмерное натяжение ремня привода водяного насоса ЯМЗ-236 может послужить причиной разрушения подшипников насоса.

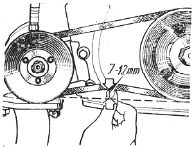

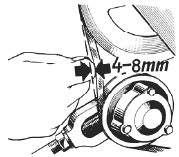

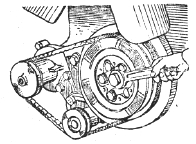

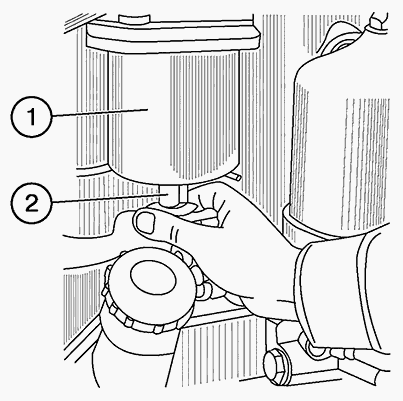

Нормально натянутый ремень водяного насоса при нажатии на середину длинной ветви с усилием 40 Н (4 кгс) прогибается на 7–12 мм или 10–15 мм (рис. 1), а ремень компрессора – на 4 – 8 мм на короткой ветви (рис. 3).

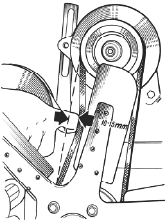

Натяжение ремней привода генератора автомобилей МАЗ-5551, МАЗ-5335, 5336, 5337 и Урал-4320, 43206, Урал-5557 проверять нажатием с усилием 40 Н (4 кгс) на середину ветви каждого ремня, при этом ремни привода генератора должны прогибаться на 10 – 15 мм.

Если ремни прогибаются больше или меньше указанного, отрегулировать их натяжение.

Натяжение ремня водяного насоса двигателей ЯМЗ-236НЕ, НЕ2, БЕ, БЕ2 регулировать натяжным устройством, для чего:

- ослабить болты крепления рычага кронштейна натяжного приспособления;

- при помощи воротка Ø12 мм, вставленного в отверстие рычага кронштейна натяжного приспособления, произвести натяжение ремня;

- не ослабляя усилие натяжения затянуть болты крепления рычага кронштейна натяжного приспособления;

- проверить натяжение ремня.

Рис.1 - Проверка натяжения ремня водяного насоса двигателей ЯМЗ-236

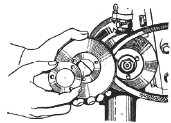

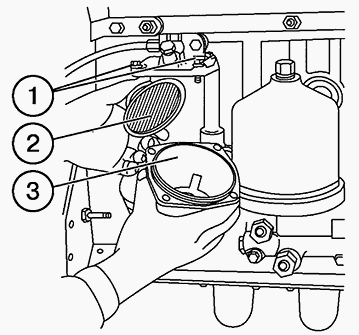

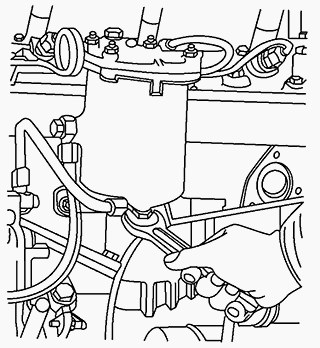

Рис.2 - Снятие регулировочных прокладок

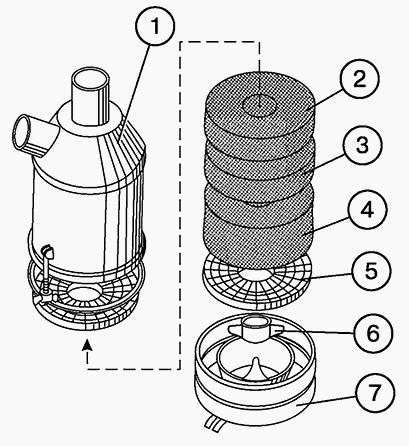

Натяжение ремня водяного насоса двигателей ЯМЗ-236 регулируйте прокладками. Для натяжения ремня отверните гайки крепления боковины шкива и снимите одну-две регулировочные прокладки (рис. 2).

Прокладки поставьте на наружную сторону боковины и последовательно, в несколько приемов, заверните гайки, проворачивая шкив после подтяжки каждой райки. Затем проверьте правильность натяжения ремня.

При замене старого ремня новым все прокладки поставьте между ступицей и съемной боковиной шкива и отрегулируйте натяжение ремня, как указано выше.

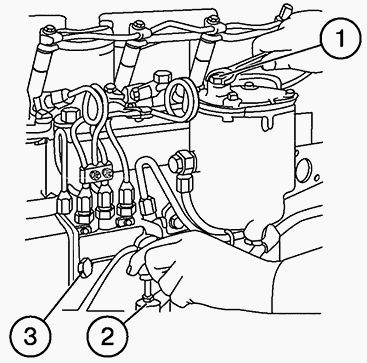

Натяжение ремня компрессора двигателя ЯМЗ-236 автомобилей Урал-4320, 43206, Урал-5557 и МАЗ-5551, МАЗ-5335, 5336, 5337 регулировать натяжным устройством.

Перед регулировкой отвернуть контргайку на один оборот, гайку крепления оси шкива натяжного устройства – на половину оборота и гайку болта-натяжителя – на два оборота.

Вращая болт-натяжитель, отрегулировать натяжение ремня. После регулировки затянуть гайку и контргайку крепления оси моментом 120…150 Нм (12…15 кг/см) и гайку болта-натяжителя моментом 10…20 Нм (1…2 кг/см), при большем моменте затяжки будет нарушена регулировка из-за перемещения оси шкива.

Рис. 3 - Проверка натяжения ремня компрессора ЯМЗ-236

Рис. 4 - Проверка натяжения ремня генератора ЯМЗ-236

Натяжение ремня привода генератора регулировать перемещением генератора относительно оси его крепления.

Перед регулировкой ослабить затяжку болтов крепления генератора, гайку крепления планки генератора и болт крепления генератора к планке.

После регулировки надежно закрепить генератор. При увеличенной вытяжке и обрыве хотя бы одного из ремней привода генератора заменить комплектом оба ремня для обеспечения равномерной нагрузки на них.

Подтяжка крепления головки блока цилиндров ЯМЗ-236

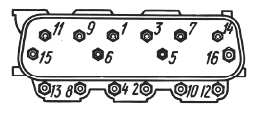

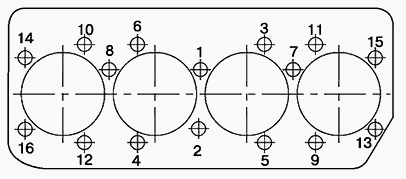

Проверить момент затяжки гаек шпилек крепления головок цилиндров ЯМЗ-236 тарированным ключом в холодном состоянии двигателя и, при необходимости, подтянуть их до момента 235…255 Нм (24…26 кг/см). Затяжку гаек производить в последовательности, показанной на рис. 5, в порядке возрастания номеров.

Рис. 5 - Порядок затяжки гаек шпилек крепления головок цилиндров ЯМЗ-236

После подтяжки гаек шпилек крепления головок цилиндров ЯМЗ-236 отрегулировать тепловые зазоры в клапанном механизме и установить крышки головок цилиндров.

Регулировка зазоров в клапанном механизме двигателя ЯМЗ-236

Тепловые зазоры в клапанном механизме ЯМЗ-236 автомобилей МАЗ-5551, МАЗ-5335, 5336, 5337 и Урал-4320, 43206, Урал-5557 предназначены для обеспечения герметичной посадки клапана на седло при расширении деталей привода клапанов во время работы двигателя.

Величина теплового зазора у впускного и выпускного клапанов устанавливается одинаковой и регулируется в пределах 0,25…0,30 мм.

При повторной проверке зазоров после прокрутки коленчатого вала отрегулированного двигателя возможно изменение их до пределов 0,20…0,35 мм из-за погрешности формы и расположения поверхностей деталей распределительного механизма, что является допустимым.

При слишком больших тепловых зазорах уменьшается высота подъема клапанов ЯМЗ-236, вследствие чего ухудшаются наполнение и очистка цилиндров, растут ударные нагрузки и увеличивается износ деталей газораспределительного механизма.

При очень малых зазорах в результате теплового расширения деталей газораспределительного механизма ЯМЗ-236 автомобилей Урал-4320, 43206, Урал-5557 и МАЗ-5551, МАЗ-5335, 5336, 5337 не обеспечивается плотное прилегание клапанов к седлам, нарушаются газодинамические процессы в цилиндрах двигателя, ухудшаются мощностные и технико-экономические показатели двигателя.

Кроме того, уменьшение зазора в приводе выпускных клапанов может привести к перегреву клапанов и их прогару. Тепловые зазоры регулировать на холодном двигателе или не ранее, чем через 1 час после его остановки.

При регулировке тепловых зазоров и повторной их проверке коромысла клапанов ЯМЗ-236 рекомендуется прижать:

- на головке правого ряда цилиндров ЯМЗ-236 коромысла выпускных клапанов к торцу оси, впускных клапанов – к упорной шайбе;

- на головке левого ряда цилиндров ЯМЗ-236 коромысла выпускных клапанов к упорной шайбе, впускных клапанов – к торцу оси.

Выпускные клапаны ЯМЗ-236 правого ряда цилиндров расположены ближе к вентилятору, левого ряда цилиндров – к маховику.

Последовательность регулировки:

- Выключить подачу топлива.

- Отвернуть болты крепления крышек головок цилиндров и снять крышки.

- Проверить момент затяжки болтов крепления осей коромысел, который должен быть 120…150 Нм (12…15 кг/см).

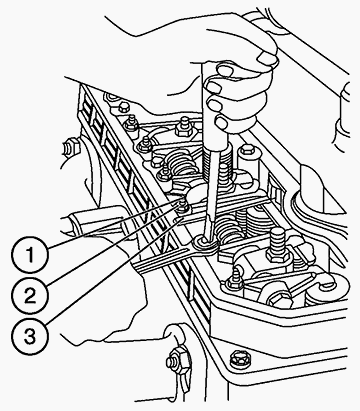

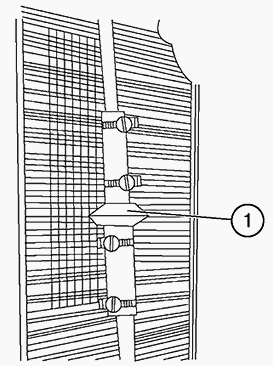

- Проворачивая коленчатый вал по часовой стрелке (при виде со стороны вентилятора) спереди ключом за болт крепления шкива или сзади ломиком за маховик через люк в нижней части картера маховика, используя отверстия в маховике (рис. 6), установить момент, когда впускной клапан первого цилиндра полностью поднимется (то есть закроется).

- Продолжая вращать коленчатый вал, провернуть его еще примерно на 1/3 оборота (≈120º). Это положение коленчатого вала соответствует такту сжатия в первом цилиндре и оба клапана этого цилиндра будут закрыты.

Рис. 6 - Проворачивание коленчатого вала ЯМЗ-236

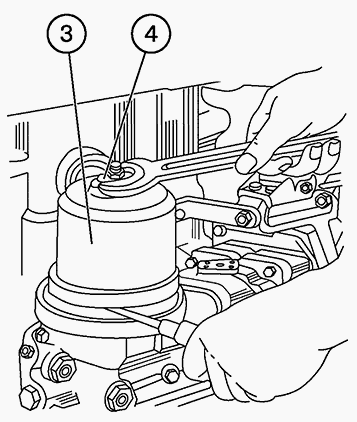

- Проверить щупом зазор между торцом клапана и носком коромысла у впускного и выпускного клапанов первого цилиндра и, при необходимости, отрегулировать.

Рис. 7 - Регулировка зазора клапанного механизма ЯМЗ-236

- Для регулировки зазоров отвернуть гайку регулировочного винта, вставить в зазор щуп и, вращая винт отверткой (рис. 7), установить зазор 0,25…0,30 мм.

- Придерживая винт отверткой, затянуть гайку и проверить величину зазора. При правильно отрегулированном зазоре щуп толщиной 0,25 мм должен входить при легком нажиме, толщиной 0,30 мм – с усилием.

Для регулировки зазоров клапанного механизма ЯМЗ-236 автомобилей МАЗ-5551, МАЗ-5335, 5336, 5337 и Урал-4320, 43206 Урал-5557 остальных цилиндров провертывать коленчатый вал в том же направлении до полного закрытия впускного клапана регулируемого цилиндра и дополнительно еще на 1/3 оборота. Зазоры регулировать как указано выше.

Регулировку зазоров по цилиндрам ЯМЗ-236 рекомендуется проводить в соответствии с порядком их работы 1–4–2–5–3–6.

После окончания регулировки зазоров запустить двигатель и прослушать его работу. Стуков в клапанном механизме не должно быть. В случае наличия характерного стука клапанов остановить двигатель и регулировку зазоров повторить.

Поставить и закрепить крышки головок цилиндров, проверить состояние прокладок. В месте прилегания крышек масло не должно подтекать.

Особенности модели

МТЗ-100 создавался минским конструкторским бюро, занимающимся тракторами. Основными изменениями, внесёнными в его конструкцию, стали не только гидрообъёмное рулевое управление и турбонаддувный дизель, но и кабина, надёжно изолированная от вибрации и шума, а также система регулирования параметров почвенной обработки и универсальная гидросистема. При этом трактор сохранил основную компоновку деталей МТЗ-80 – кабину над задним мостом, переднее расположение двигателя и увеличенные размеры задних колёсных дисков по сравнению с передними.

МТЗ-100 создавался минским конструкторским бюро, занимающимся тракторами. Основными изменениями, внесёнными в его конструкцию, стали не только гидрообъёмное рулевое управление и турбонаддувный дизель, но и кабина, надёжно изолированная от вибрации и шума, а также система регулирования параметров почвенной обработки и универсальная гидросистема. При этом трактор сохранил основную компоновку деталей МТЗ-80 – кабину над задним мостом, переднее расположение двигателя и увеличенные размеры задних колёсных дисков по сравнению с передними.

Выпуск МТЗ-100 производился на Минском тракторном заводе. Основной задачей техники являлось проведение сельхозработ, в которых используются навесные, прицепные и полунавесные агрегаты. Кроме того, трактор способен эффективно действовать совместно с бульдозерами, погрузчиками и экскаваторами при выполнении работ высокой трудоёмкости. И, наконец, достаточно часто МТЗ-100 используется в качестве привода для промышленной или сельскохозяйственной стационарной техники, выполняющей уборочные, транспортные и погрузочно-разгрузочные работы.

Технические характеристики

| Емкость бака для топлива (л) | 156 |

| Габариты (мм) | 4120х1970х2790 |

| Дорожный просвет (мм) | 645 |

| Передние шины | 9-20 |

| Задние шины | 15,5-38 |

Параметры мотора

В качестве силового агрегата модели «Беларус-100» используется 100-сильный дизельный двигатель, развивающий максимальную скорость до 34,3 км/ч. При этом трактор тратит около 242 г топлива на 1 кВт мощности (330 г на 1 л.с.) в час. Вместимость топливного бака 156 литров.

Значение грузоподъёмности системы составляет 30 кН, что соответствует примерно 3 тоннам перемещаемого груза. Дорожный просвет трактора равен 645 мм, а размер колесной базы – 2500 мм. При этом колея МТЗ-100 может регулироваться, и для задних колёс равна от 1400 до 2100 мм, а для передних варьируется от 1250 до 1850 мм. Масса самого трактора составит примерно 3750 кг.

Двигатель МТЗ данной модели очень экономичный по многим параметрам. Так, его запас прочности почти вдвое увеличен по сравнению с аналогичным параметром других моделей. Это было достигнуто конструкторами благодаря повышению прочности некоторых деталей, в частности, шатунно-поршневой группы.

Отличие мотора МТЗ-100 от аналогов заключается также в возможности перемещать больший груз. Благодаря увеличению эффективности его работы снижаются расходы на топливо и повышаются объёмы работ. Кроме того, техника не имеет никаких проблем с запуском двигателя даже при низких температурах, так как зажигание осуществляется при помощи электростартера 243708, а трактор комплектуется качественными свечами зажигания и обслуживается при помощи масел низкой вязкости.

Основные характеристики конструкции

Ходовая часть этой модели включает в себя:

- полураму;

- корпус сцепления;

- задний мост;

- кпп.

Двигатель устанавливается на передний брус с помощью шарнирной опоры. Туда же монтируются радиаторы смазочной и охладительной систем, а также ГУР.

Трансмиссия у «Беларус-100» состоит из механической кпп с ходоуменьшителем, заднего моста, понижающего редуктора и сцепления. Задние колеса являются ведущими.

Благодаря раздельно-агрегатной гидросистеме трактора он легко сцепляется с различными несамоходными машинами. Его жёсткая кабина обеспечивает надёжную защиту тракториста при нестандартных ситуациях (например, опрокидывании машины).

Кроме того, салон МТЗ-100 полностью герметичный и оборудован отопительной и охладительной системами. Он предназначен для размещения только одного человека. Большая часть органов управления трактором находится под сиденьем. Для удобства входа и выхода из кабины существует специальная подножка с 2 ступенями, руль сделан откидным, на корпусе имеется поручень.

Капот двигателя закреплён на корпусе радиатора шарнирным способом. От открывания его удерживает специальная защёлка. Защита кабины от брызг грязи обеспечивается крыльями, спереди прикреплёнными к наружной части корпуса, сзади – к поворотным цапфам. Сцепные качества техники повышены путём установки дополнительных грузов на задних колёсах и переднем брусе.

В качестве опции МТЗ-100 может быть укомплектован боковым ВОМ, полугусеничным ходом, приводным шкивом и предпусковым подогревателем.

Модификации

Данный трактор имеет следующее поколение, модель МТЗ-102. Новая техника отличается ведущим передним мостом. Основным её назначением является работа в более сложных условиях, чем те, для которых создан МТЗ-100.

Аналоги

При необходимости трактор можно заменить другими моделями, МТЗ-80 и МТЗ-82, обладающими похожими характеристиками, хотя и уступающими данной модели.

Область применения

Адаптированный к климатическим условиям стран постсоветского пространства трактор успешно применяется не только в являющемся его основным направлением использования аграрном производстве, но и в строительной индустрии, транспорте, муниципальном хозяйстве.

Значительно расширяет функциональность машины и позволяет ее успешно применять в орошении, мелиорации, лесозаготовке и обработке древесины установленный на МТЗ-1021 вал отбора мощности.

Неприхотливый к качеству горючего и смазочным материалам, полноприводный трактор тягового класса 1,4 отлично справляется со всеми видами сельскохозяйственных работ на почвах любой влажности и плотности.

Версии машины, предназначенные для эксплуатации в сильные морозы, оснащаются системой запуска с использованием легковоспламеняющейся аэрозольной жидкости.

Благодаря простоте эксплуатации и технического обслуживания, надежности, доступности сервиса, возможности агрегирования с большим количеством навесных и прицепных устройств и механизмов, МТЗ-1021 имеет один из наиболее коротких среди моделей своего класса период окупаемости.

Компоновка и эргономика

Характерный для машин минского производства завода постсоветского периода современный дизайн сочетается в МТЗ-1021 с традиционной компоновкой – не препятствующая во время обслуживания и ремонта двигателя расположенная позади мотора кабина и большие задние колеса.

Кабина машины оснащена соответствующей требованиям международных стандартов изготовленной из прочного холоднокатаного профиля шестистоечной рамой, предохраняющей оператора от травм и повреждений во время опрокидывания трактора.

Съемная, оснащенная фиксатором и специальным поручнем, открывающаяся крыша, большой объем остекления, очистители переднего и заднего стекла, использованные для формирования интерьера салона шумо-, вибро- и теплоизолирующие материалы, система подогрева и очистки воздуха в салоне, эргономичные панели приборов, удобный пост управления и защищённая подножка для доступа к месту водителя обеспечивают максимальный уровень комфорта для производительной работы оператора.

Технические характеристики:

| Размеры (мм) | 4105х2250х2840 |

|---|---|

| Эксплуатационная масса (кг) | 4635 |

| Максимально допустимая при эксплуатации масса (кг) | 7500 |

| Дорожный просвет (мм) | 367 |

| Расход горючего (г/кВт ч и г/л.с. ч) | 229/168 |

| Емкость топливных баков (л) | 160 |

Двигатель

Четырехтактный 107 сильный двигатель МТЗ-1021 объемом 4,75 литра, адаптированный для потребления дизельного топлива отечественных и зарубежных сортов, охлаждаемый водой мотор «Д-245.С2» соответствует европейским стандартам и по техническим и эксплуатационным характеристикам успешно конкурирует с силовыми установками иностранного производства, а по отдельным качествам и превосходит их.

15% коэффициент запаса вращающего момента силовой установки трактора позволяет эксплуатировать машину в режимах со значительным превышением номинальных нагрузок.

Конструкция

Трансмиссионный блок трактора отличается от КП предыдущих моделей усиленной муфтой сцепления с накладками из металлокерамики и имеющими большую прочность полуосями конечных передач.

Синхронизированная механическая ступенчатая трансмиссия МТЗ-1021 с сухой однодисковой постоянно замкнутой муфтой сцепления регулирует передвижение машины в 14 диапазонах скоростей при движении вперед и в 4 при перемещении задом.

При перемещении вперед скорость машины варьируется в диапазоне от 2,6 до 37,4 км в час и при движении задом — от 5,4 до 12,3 км в час.

Тормозная система модели включает в себя:

Основные дисковые тормоза сухого типа;

Пневматический привод управления тормозными устройствами прицепных механизмов;

Стояночный тормоз.

Для увеличения уровня надежности и безопасности во время торможения машины автоматически включается передний мост трактора.

Раздельно-агрегатная гидравлическая система, обеспечивающая работу навесных устройств, емкостью 30 литров с максимальным давлением 200 кгс/см оснащена функцией фиксации навесных механизмов при передвижении трактора и имеет удобный доступ к регулятору и цилиндрам.

МТЗ-1021 оснащен тремя автономными выводами для работы с агрегируемыми гидравлическими устройствами. Конструкционное решение модели также предоставляет возможность при необходимости осуществлять отбор гидравлической жидкости для работы двигателей присоединенных машин и механизмов.

В комплект поставки модели по желанию покупателя дополнительно включаются:

дополнительные передние фары;

балластные грузы;

устройство уменьшения хода;

кресло пассажира;

электроочистительное устройство заднего стекла;

гидрокрюк;

буксирный механизм;

устройства сдваивания задних колес.

Стоимость

Решающее влияние на цену машины оказывает ее многофункциональность. Большинство предлагаемых рынком новых МТЗ-1021 стоят от 1 200 000 до 1 500 000 рублей. Разброс цен зависит от комплектации и условий поставщика.

Напоминаем, что купить запчасти МТЗ легко в нашем каталоге.

Область использования и особенности

Основная область использования схожего по техническим и эксплуатационным характеристиками с моделями минских тракторов с индексами 950, 950.2, 952, и 952.2 полноприводного трактора 952 серии – различные виды аграрных работ, среди которых предпосевная подготовка почв, посев, культивация и уборка сельхоз культур.

Возможность агрегирования машины с большим количеством навесных и прицепных механизмов и задний вал отбора мощности обеспечивают трактору высокий уровень универсальности и позволяют успешно применять машину в строительной индустрии, лесозаготовительных работах, деревообработке, мелиорации и муниципальном хозяйстве.

Особенности МТЗ-952:

Усовершенствованное устройство отбора мощности с удобным внешним регулированием.

Многофункциональная гидравлическая система.

Соответствующая требованиям международных стандартов безопасности кабина.

Синхронизированная с редуктором трансмиссия.

Современный дизайн машины.

Более совершенная система рулевого управления.

Педальное гидравлическое управление блокировкой дифференциала.

Установленные в передней части машины и на ее корме рабочие фары.

Компоновка и эргономика

МТЗ-952 выполнен с применением классического для моделей торгового бренда МТЗ компоновочного решения – большие задние колеса и расположенная позади моторного отсека машины, не перекрывающая доступ к силовой установке при ее ремонте и техническом обслуживании кабина.

Имеющая круговое остекление кабина трактора смонтирована на прочном каркасе из металлического профиля, предохраняющем оператора от травм при опрокидывании машины, соответствует международным нормативам безопасности.

Системы подогрева и очистки подаваемого в салон воздуха, открывающиеся окна, расположенный на крыше люк, передние и задние стеклоочистители, защищающий от солнца козырек, большие зеркала заднего вида, а также выполненные с использованием информационного монитора, контрольных ламп и комбинированных индикаторов приборные панели контроля движением трактора, управления двигателем и задним валом отбора мощности создают максимально комфортные условия для производительной работы оператора.

Технические характеристики МТЗ-952

| Габариты (мм) | 3840х1970х2820 |

| Агротехнический просвет (мм) | 645 |

| Расход горючего (г/кВт ч) | 217 |

| Емкость топливного бака (л) | 130 |

| Чистый эксплуатационный вес (кг) | 3920 |

| Передние шины | 13,6-20 |

| Задние шины | 16,9R38 |

| Наименьший радиус поворота (м) | 4,1 |

Двигатель

Установленный на МТЗ-952 70-сильный четырехтактный двигатель серии Д-245.5 с прямым впрыском горючего, водяным охлаждением и системой турбонаддува, использующей при работе воздух с пониженной температурой, имеет 15% коэффициент запаса вращающего момента, позволяющий эксплуатировать трактор в режимах со значительным превышением номинальных рабочих нагрузок.

Запуск двигателя производится электрическим стартером. Для облегчения начала работы силовой установки при низких температурах используются свечи накаливания.

Конструкция

Конструкционную основу трактора составляет традиционный для большинства моделей МТЗ полурамный каркас, на который установлены силовая установка, трансмиссионный модуль, ходовая часть, обеспечивающая работу с навесными и прицепными устройствами гидравлическая система и кабина оператора.

Синхронизированный с повышающим редуктором ступенчатый трансмиссионный модуль механического типа с сухой однодисковой замкнутой муфтой сцепления позволяет трактору двигаться вперед на 14 передачах и осуществлять перемещение задом в четырех скоростных диапазонах.

При движении вперед модель развивает скорость от 2,1 до 30 км в час и при перемещении задом – от 4,4 до 10 км в час.

Оснащенная функцией регулировки глубины обработки почвы раздельно-агрегатная гидравлическая система машины с максимальным давлением 20 мПа, объемом рабочей жидкости 25 литров, грузоподъемностью 3,2 тонн позволяет эффективно эксплуатировать агрегированные с трактором навесные и прицепные устройства.

Гидросистема МТЗ-952, в состав которой входит насос производительностью 45 л/мин, имеет возможность работы с гидравлическими моторами с постоянной подачей рабочей жидкости.

Машина комплектуется функционирующими в масле рабочими тормозами, управляемым вручную автономным стояночным тормозом и пневматическим механизмом управления тормозными системами прицепного оборудования.

Гидравлическая система управления движением трактора, работу которой обеспечивает геророторный дозаторный насос, позволяет оператору легко менять направление движения машины.

Опционально в комплект поставки трактора могут быть включены:

муфта сцепления, оборудованная накладками из металлокерамики;

устройство уменьшения хода;

прицепной механизм смешанного типа;

компрессор;

система управления глубиной обработки почвы

комбинированного типа.

Модификации

МТЗ-952.2 — комплектуется унифицированной кабиной.

МТЗ-952.3 — имеет более современный дизайн и двигатель мощностью 94 л.с.

МТЗ-952.4 — может быть укомплектован двумя типами двигателей: ММЗ Д-245.43 S3A (94 л.с.) и Deutz TCD2012L04-2V C3UT63 (98 л.с.).

Описание

Беларус-320 имеет передний ведущий мост (колесная формула 4х4) и относится к 0.6 тяговому классу. Агрегируется с прицепными и стационарными орудиями, а также навесными и полунавесными машинами.

На минитракторе МТЗ-320 можно с легкостью перевозить грузы, выполнять заготовку кормов для скота. С помощью специальных устройств трактор может выполнять работы по засеву и подготовке почвы, а также уборке картофеля и других видов сельскохозяйственных культур.

Минитрактор не боится бездорожья, что является одной из самых привлекательных его черт. Компактные размеры помогают с легкостью работать на нем там, где крупногабаритная техника просто не сможет разместиться. Еще одна отличительная черта, которая выгодно отличает МТЗ-320 от конкурентов — это яркий дизайн, выполненный в классической гамме модельного ряда МТЗ.

На рынке спецтехники трактор появился сравнительно недавно, но уже успел завоевать доверие и отличную репутацию. За счет надежности и простоты в эксплуатации эта модель минитрактора сегодня является наиболее востребованной среди предложений Минского тракторного завода.

Технические характеристики МТЗ-320.4

| Габариты (мм) | 3050х1550х2150 |

| Колесная база (мм) | 1690 |

| Наименьший радиус поворота (м) | 3.7 |

| Эксплуатационная масса (с кабиной) (кг) | 1720 |

| Максимальная грузоподъемность (кг) | 1100 |

| Дорожный просвет (мм) | 320 |

| Передние шины | 7,5L-16 |

| Задние шины | 12,4L-16 |

| Привод | 4х4 |

| Тормоза | Дисковые, в масле, механические с раздельным управлением |

Дополнительные характеристики:

Топливный бак рассчитан на 32 литра ДТ.

Расход топливной смеси составляет 329 г/кВт в час.

Модель оснащена механической коробкой переключения передач (16 передних и 8 задних).

Диапазон скоростей трактора от 1 до 25 км/ч.

Модель оснащена гидроусилителем руля, который работает на насосе-дозаторе.

Емкость гидросистемы составляет 10 л.

Производительность насоса гидронавесной системы – 16 л/мин.

Двигатель

Минитрактор оснащен трехцилиндровым дизельным двигателем модели LDW 1603/В3, где используется система непосредственного впрыска топлива. Моторы для этих тракторов производят в европейских странах (Словакия, Эстония) под маркой Lombardini.

Мощность двигателя равняется 36 лошадиным силам, что уже редкость для техники из разряда «мини». Рабочий объем составляет 7,12 л.

Устройство модели

В остов минитрактора «Белорус-320» входят:

полурама;

коробка переключения;

задний и передний (ведущий) мосты;

муфта сцепления, которая закрепляется на полураме.

На остове закреплено основание кабины водителя. Крепление основано на виброизоляционных элементах – это значительно повышает уровень комфорта в кабине. Сама кабина полностью герметизирована и оснащается дугой безопасности, либо защитным тент-каркасом.

Компоновка кабины зависит от комплектации трактора. Обязательно в комплект входят зеркала заднего вида, рабочее место водителя, которое можно отрегулировать по массе и расположению. Четырехколесная ходовая система дает возможность менять колею. Руль можно отрегулировать по высоте и углу наклона. Рулевое управление оснащено гидроусилителем, работающем от гидронасоса мотора.

Трактор оборудуется следующими составляющими:

Передний мост, который крепится на полураму и выключается только после остановки муфты сцепления.

Задний мост, передающий всю мощность силовой установки на агрегат, что обеспечивает 2-скоростной привод.

Буксирная вилка, с помощью которой минитрактор может использоваться с прицепами и полуприцепами.

Пневматическая система управления прицепами.

Дополнительные утяжеляющие элементы весом в 175 кг. Это обеспечивает всей конструкции большую надежность и устойчивость.

По заказу модель оборудуется передними грузами, буксирным или тягово-сцепным устройством.

Преимущества «БЕЛАРУС-320»

1. Множество функций делает его по-настоящему универсальной машиной.

2. Надежность и качество сборки соответствует международным стандартам.

3. Высокий коэффициент производительности.

4. Небольшие размеры.

5. Невысокие затраты, связанные с обслуживанием и содержанием трактора.

6. Наличие оборудования для совместного использования машины с различными устройствами.

Недостатки МТЗ-320

Среди недостатков можно выделить следующее:

1. Двигатель плохо запускается при низких температурах (ниже -30 градусов).

2. Одним из слабых мест модели можно назвать сцепление.

3. Также стоит отметить некоторую неповоротливость и медлительность трактора, которые, впрочем, не мешают отличной производительности.

Модификации

1. МТЗ-320.3 — более современная модель с утопленными в корпус фарами, измененным дизайном трубы, кузова и зеркал.

1. МТЗ-320.4 — имеет модернизированный дизайн кузова и капота.

1. МТЗ-320.4М — комплектуется двигателем MMZ-3LD мощностью 36 л.с.

1. МТЗ-320.5 — идет в комплекте с итальянским мотором LOMBARDINI LDW1603/B3.

Купить запчасти МТЗ 320 вы можете на нашем сайте через удобный каталог.

Универсальный трактор с легкостью перевозит деревья, различный мусор и другие грузы.

Основные технические характеристики МТЗ 1025 приведены в следующей таблице:

| Двигатель МТЗ 1025 | Д-245 |

| Мощность мотора | 7 700 Вт |

| Объем бака | 156 л |

| Коробка | механического типа, ступенчатая |

| Скорость | 2,30-36,60/4,09-17,1 |

| Тормоза | дисковой тип |

| Мосты | задний, передний составного типа |

| Кабина | есть, помещается 1 человек (предусмотрена возможность установки еще 1 сидения) |

| База | 4,48 м |

| Колесная формула | 4 х 4 |

| Вес трактора МТЗ 1025 | 3,95 т |

| Полный вес | 7,5 т |

| Габариты | 4,2 м х 1,97 м х28,2 м (длина-ширина-высота) |

| Максимальный радиус поворота | 4,1 м |

Характеристики МТЗ 1025 позволяют поднимать грузы до 4,3 т. В технике дорожный просвет под задним и ведущим мостами не превышает 6,45 м и 4,65 м соответственно. Современный трактор работает на дизельном топливе.

В модели МТЗ 1025 двигатель инжекторного типа, с 4 цилиндрами. Объем мотора не превышает 4,75 л. Благодаря своим техническим характеристикам МТЗ 1025 развивает мощность силового агрегата в 105 лошадиных сил. Собран трактор хорошо. Устройство техники позволяет поставить практически любую навеску.

Отличный пример лучшего соотношения цена/качество. Экономичный и мощный двигатель соответствует современным экологическим стандартам расходует всего лишь 236 г/кВт. ч.

Широко используется в комплекте с разнообразным навесами и прицепами. Гидронавесная система имеет три вывода для привода дополнительного оборудования. Трактор без труда справится с любыми технологическими операциями. Беларус оборудован мощным двигателем на 81 л. с. с жидкостным охлаждением.

На тракторе используется вездеходная полноприводная формула колес. Установка портального моста позволила увеличить клиренс и уменьшить трансмиссионную нагрузку.

Тракторы МТЗ 820 обладают:

Повышенной производительностью;

Надежностью;

Многофункциональностью;

Повышенной проходимостью;

Экономичностью.

Удобное управление обеспечено благодаря продуманным характеристикам МТЗ 820.

На Беларусе используется механическая КПП с удваивающим числом передач 14/4, а также насос-дозатор в рулевой системе.

Основные технические характеристики МТЗ 820:

Двигатель – Д-243;

Частота вращения коленвала - 2200 об/мин;

Расход горючего - 220 г/лсч;

Емкость бака - 130 л;

Объем мотора - 4,75 л;

Скорость - 5,4-13,0 км/ч назад и 2,5-36,6 км/ч вперед.

Дизайн Беларуса обновлен. Используется пластмассовая облицовка. Приборная панель модифицирована.

Трактор МТЗ 820 обладает повышенной комфортностью. Кабина отвечает всем требованиям безопасности.

Внутри находится кондиционер, обеспечивающий дополнительный комфорт в любую погоду. Боковые и задние стекла открываются. Для идеальной видимости независимо от погодных условий предусмотрены стеклоочистители спереди и сзади.

Во время регулярного ТО системы пуска трактора МТЗ топливный бак заполняют смесью из 15 частей бензина и 1 части дизельного масла.

Жидкости смешивают в отдельной емкости.

После образования однородной смеси массу переливают в бак с помощью воронки.

Нельзя использовать бензин без масла, чтобы не нарушить смазку сборочных механизмов двигателя.

Периодически рекомендуется также промывать отстойник бака. Спустя 480 ч контролируют уровень масла в корпусе редуктора. Делают промывку фильтрующего элемента воздухоочистителя.

Также:

1. Демонтируют колпак и ограничитель.

2. Детали промывают в дизеле.

3. На 960 ч работы системы пуска трактора МТЗ 80 проверяется регулировка сцепления редуктора.

4. Снимают штуцер подвода топлива.

5. Деталь очищают от загрязнений потоком керосина либо бензина.

6. При сильном засорении продумают чистым воздухом.

7. При сезонном обслуживании системы пуска МТЗ

80 снимают карбюратор и удаляют с запчасти грязь.

Крышку с прокладкой и диафрагмой промывают в бензине. Через 3000 мото-часов выполняют профилактический осмотр системы пуска трактора МТЗ 80 и стартера.

Проверяют состояние:

Коллектора;

Щеток;

Контактов реле;

Шестеренок привода.

Измеряют давление пружин на коллектор, используя динамометр. Допустимое значение должно составлять не более 1000 гс. Чтобы проверить контакты реле, необходимо снять крышку.

Подгоревшие болты нужно зачистить и продуть сжатым воздухом. Затем проверяется стартер.

Для бесперебойной работы системы пуска двигателя трактора МТЗ скорость вращения якоря должна составлять не меньше 5000 об/мин. Периодически выполняют проверку смазки на гранях кулачка. Манжету пропитывают каплями масла.

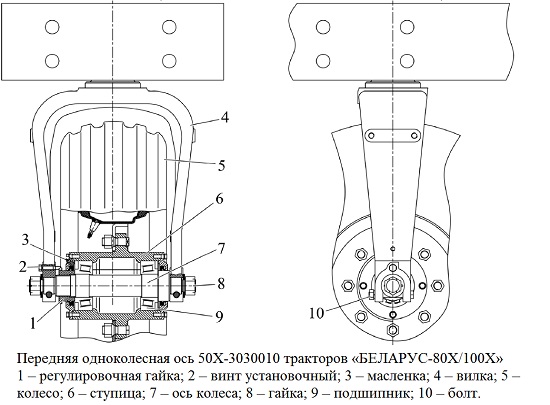

Итак, система включает в себя фасонную стальную вилку, в нижних пазах которой находится ось колеса. На ней установлена ступица в подшипниках, к которой прикреплен диск обода направляющего колеса.

Верхняя часть этой вилки крепится к фланцу на поворотном валу с помощью четырех болтов. Смазка конических роликовых подшипников передней оси МТЗ 82 осуществляется при помощи масленок. Они ввернуты в крышки ступицы с обеих сторон. Обратите внимание, что на трактора «БЕЛАРУС-100Х» может устанавливаться передняя двухколесная ось 50Х-3030100. Она может быть предустановленна или предлагаться в комплекте ЗИП.

Замена оси и регулировка зазора

Для замены на тракторе передней одноколесной оси МТЗ на двухколесную вам необходимо отрегулировать осевой зазор в подшипниках. Во время отладки на заводе он устанавливается в пределах 0,1-0,2 мм, но в ходе работы постепенно увеличивается.

Это создает помехи для нормальной работы узла.

Регулировка необходима в том случае, если зазор превышает 0,5 мм.

Осевой зазор в подшипниках на передней одноколесной оси МТЗ 80 регулируется следующим образом:

Поднимайте элемент до момента отрыва колес от земли;

Отверните установочный винт, он должен выйти из прорези регулировочной гайки;

При помощи ключа зажмите гайку с моментом 120-150 Н.м;

Отверните ее на несколько шлицев, чтобы гайка совпадала с установочным винтом;

Убедитесь, что в подшипниках есть осевой зазор в 0,1-0,2 мм, а колеса вращаются легко;

Заверните винт с моментом 30-35 Н.м.

В нормальном состоянии при вращении колес не должно наблюдаться никаких заеданий и препятствий. Вам необходимо проверить, законтрена ли регулировочная гайка в передней оси МТЗ 82, и только после этого завершать процесс.

Сегодня мы дадим вам пару советов, благодаря которым сможете правильно рассчитать нормы расхода.

Приобретаем поддержанный трактор МТЗ

Для начала хотим дать несколько полезных рекомендаций при покупке автотехники:

Обратите внимание на состояние дизеля.

Расход топлива трактора МТЗ превысит норму, если мотор находится в плохом техническом состоянии, а также на его поверхности имеются подтеки.

Заведите дизель с «пускача» или «стартера».

При пуске двигателя прислушайтесь к его работе.

В идеале при работе мотора не должно быть посторонних звуков.

Осмотрите гидроусилитель руля МТЗ, цапфы, рулевое устройство, вал отбора мощности.

Осмотрите гидроусилитель руля МТЗ, цапфы, рулевое устройство, вал отбора мощности.

Если все элементы работают исправно, поинтересуйтесь у хозяина о том, соответствует ли расход топлива трактора МТЗ нормам от завода-изготовителя.

Как рассчитать расход горючего?

Стиль вождения, дорожные условия, количество оборотов двигателя влияют на расход топлива МТЗ 80. Если вы даете большую нагрузку автотехники, то произойдет увеличение потребления горючего.

Однако если рассчитывать расход в литрах, то при умеренной работе трактор МТЗ 80 будет брать примерно 9-13 литров в час.

Рассчитывается норма потребления по такой формуле:

Р=0,7 х R х N, где Р обозначает расход горючего в час, 0,7 – коэффициент перевода показателя измерения мощности мотора, R – удельный расход, N – мощность мотора.

К примеру, рассчитаем расход топлива в час трактора модели МТЗ-80. Р= 0,7 х 230 х75 = 12 075 г/час. Как правило, величина показателя R колеблется от 220-260 гкВт/час. Точные данные по расходу топлива трактора МТЗ 80 вы можете узнать из инструкции по эксплуатации.

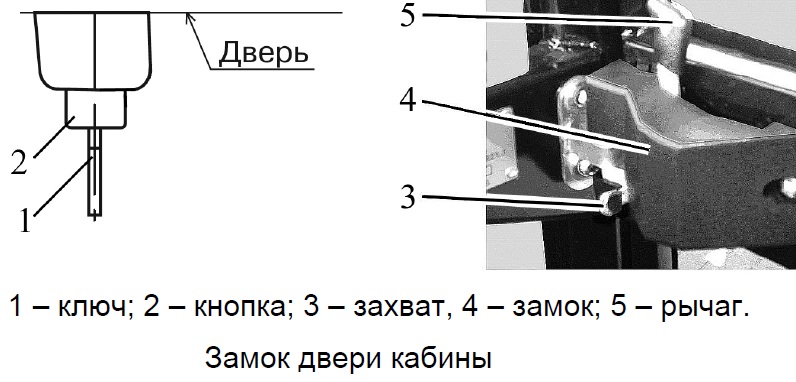

Открыть двери изнутри просто с помощью специального рычага. Для этого переместите его назад. Если вам необходимо заблокировать замок двери МТЗ изнутри, захват должен находиться в крайнем верхнем положении.

Когда передвинете его в нижнее положение, двери разблокируются.

Как работает замок двери МТЗ?

Прочный механизм изготовлен из надежного материала, долговечен. Однако при правильной эксплуатации нужно периодически обращать внимание на особенности открытия замков МТЗ снаружи. Когда механизмы разблокированы, нажмите кнопку, расположенную на ручке. Так вы сможете открыть левую дверь.

Также замок МТЗ 80 легко открыть или закрыть снаружи. Для этого делают следующее:

Вставляют ключ в отверстие на механизме в кнопке замка МТЗ;

Поворачиваю ключ в положение закрытия, но не нажимают кнопку.

Не забывайте, что замок двери МТЗ, расположенной слева, открывается снаружи.

Это можно сделать, вставив ключ в механизм в кнопке, но не нажимая ее. Затем поверните элемент в положение открытия и нажмите кнопку.

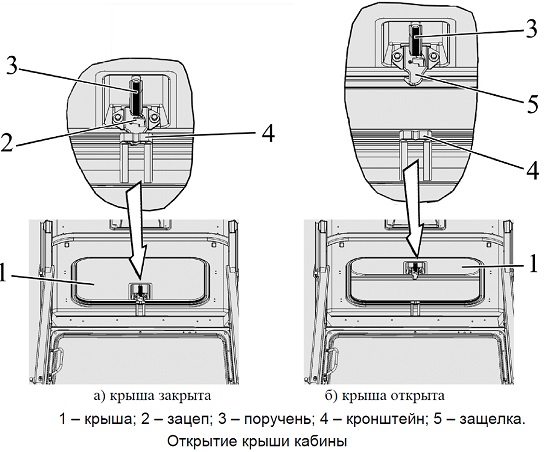

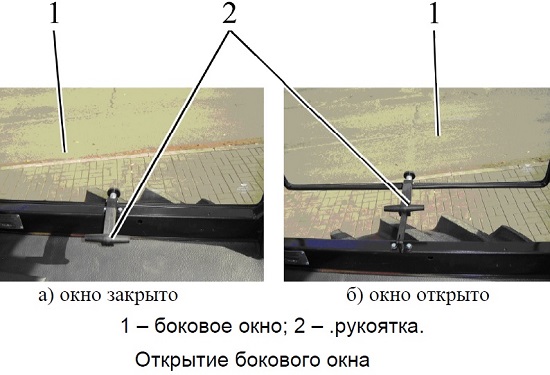

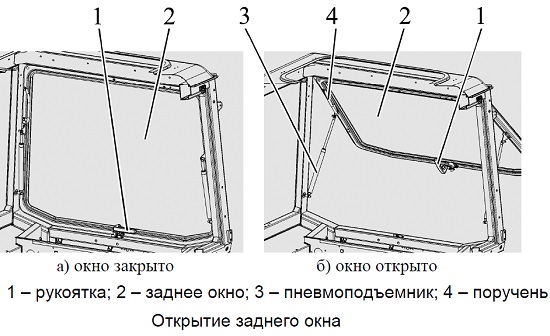

Механизмы окон кабины и ее крыши

Боковой элемент открывается поднятием рукоятки.

Толкните ее от себя и зафиксируйте в открытом положении. Таким же образом производится закрытие до фиксации в соответствующем положении. Чтобы открыть заднее окно в кабине, поворачивайте ручку вверх и аккуратно отталкивайте его. Наклонное положение обеспечивается пневмоподъемниками.

Закрыть окно в кабине трактора МТЗ можно с помощью специального поручня. Прижмите элемент к проему и поворачивайте рукоятку по ходу часовой стрелки. Крыша трактора открывается поручнем, который нужно потянуть вниз в свою сторону. При этом нажмите на зацеп вверх и от себя, удержите его и отталкивайте вверх поручень крыши.

Зафиксируйте ее в открытом положении. Если вам нужно закрыть крышу, тяните поручень книзу, пока защелка не зафиксируется в кронштейне.

Механическая коробка передач трактора включает в себя ведущую звездочку.

Деталь находится на вторичном валу МТЗ, вмонтированном в корпусе. Обработанные концы шестеренок выступают над плоскостью.

Вал передает энергию к ведущему. Соединяется с датчиком спидометра.

Технические особенности вторичного вала для МТЗ

Основные элементы агрегата:

Гайки;

Ступица;

Упорная пластинка;

Муфта;

Шестеренки;

Пружина синхронизатора;

Кольца (блокирующее и стопорное);

Втулка;

Сухарь;

Фиксатор;

Подшипники;

Упорная шайба.

Изготовлен как единая запчасть с ведомой шестеренкой редуктора. Узел смонтирован на роликоподшипниках. На валу располагается ведомая шестеренка редуктора и ведущая деталь главной передачи. На передней части запчасти имеется внутренний зубчатый венец.

Неисправности КПП вторичного вала МТЗ 80

Запчасть расположена на одной оси с первичным. Надежный и прочный узел редко изнашивается. Однако если передачи стали самопроизвольно переключаться, необходимо проверить вторичный вал.

Неисправность возникает из-за смещения установочного кольца. На валу образовывается люфт. Чтобы устранить поломку, снимите звездочку. Осадите установочное кольцо ударами по наружной кромке сальника. Используйте выколотку из мели или латуни.

Если из строя вышел вал, замените деталь. Поврежденный узел не подлежит ремонту. Выбирайте по выгодным ценам вторичный вал МТЗ 80, а также другие запчасти для КПП на нашем сайте.

Как правильно снять вал?

Для ремонта вам потребуются:

Набор отверток;

Тиски;

Молоток;

Плоские щупы.

При повреждениях вторичный вал КПП МТЗ снимают из трансмиссии. Демонтаж выполняют с помощью специальных тисков. На инструменте должны быть прочные металлические накладки для удержания вала. Тиски аккуратно зажимают, приложив небольшое усилие. Затем, используя отвертки, снимают стопорное кольцо.

Тиски разжимают, упирая шестерню на специальные опоры. Деталь спрессовывают. Освободив вторичный вал для МТЗ 80, советуем посмотреть на фаску. Запчасть обращена к шестеренке первой передачи.

Затем снимают блокирующее кольцо, спрессовывают синхронизатор, а также подшипник. Демонтируют и шайбу, и остальные шестерни. После снятия всех деталей прочистите и промойте запчасти.

Осмотрите вторичный вал ОАО «МТЗ». Питтинг на шейках - первый признак износа. Поврежденный вал замените. Перед сборкой обязательно очистите масляные каналы.

Современное устройство предназначено для отображения:

Общего времени функционирования мотора;

Скорости, с которой движется транспортное средство;

Информации об оборотах заднего ВОМ МТЗ;

Корректности работы скоростных датчиков МТЗ;

Данных о росте напряжения в пределах бортовой сети.

Трактора марки БЕЛАРУС оборудуют устройствами модификаций АР, тахоспидометрами МТЗ 82 или надежными индикаторами КД 8083.

Показания устройства

Первоначально проверьте подключение тахоспидометра МТЗ 82.1. При наличии модели АР на стоящей автотехнике с выключателем приборов в положении «I» дисплей отобразит количество часов наработки.

Когда вы запускаете мотор, стрелка указывает на частоту вращения коленвала на круговой шкале. На дисплей выводится информация о частоте вращения заднего вала. На данной шкале 3 увидите данные по заднему ВОМ в соотношении 1000 мин-1, на шкале 4 - по переднему валу в режиме 540 мин-1. Когда машина движется, на дисплее отобразится показатель расчетной скорости, вместо данных о часах работы.

Информация о скорости поступает с датчика, которым оснащена шестерня конечной передачи колес. Она вращается с меньшей частотой, поэтому расчетная скорость будет больше реальной. Однако учтите, что механизм не учитывает буксование трактора.

Как избежать поломки?

Обратите внимание на появление цифр «02...07», а затем «0» в правой части дисплея. Такие показатели говорят об отсутствии сигнала, который должен поступать с правого скоростного датчика. Если подобные данные отображаются на левой части дисплея, отсутствует сигнал с левого датчика.

Показания скорости восстановятся только после того, как вы устраните неисправность, может потребоваться повторное подключение тахоспидометра МТЗ 82.1. Когда напряжение питания бортовой сети превышает 18В, загорается соответствующий индикатор.

Как только напряжение снизится до 16В, он погаснет. Тахоспидометр ТХ-135 не будет работать одновременно со свечением сигнализатора. Не допускайте повышения напряжения более 18В, поскольку это может привести к поломке ламп подсветки прибора. Если световое оборудование вышло из строя, потребуется его замена.

При наличии неисправностей, которые невозможно устранить, лучше купить новый спидометр МТЗ.

Колеса современной автотехники позволяют выполнять самые различные работы.

Советы по выбору дисков для колес МТЗ

В современных модификациях сельхозтехники с легкостью меняется ширина колеи для вспашки полей и выполнения других работ. Конструкция элементов предполагает быструю замену и колес.

Все диски МТЗ классифицируются по таким параметрам как:

Размеру;

Назначению;

Конструктивным особенностям.

Если рассматривать отличия дисков МТЗ, то увидим следующие типы:

Задние диски большого диаметра;

Передние диски меньшего диаметра.

В некоторых моделях трактора встречаются сдвоенные диски. Особенная конструкция обеспечивает лучшую проходимость на сложных грунтах - к примеру, заболоченная местность. «Минский тракторный завод» и другие производители изготавливают диски для колес автотехники разборным и сварным способами.

Фактически получаются изделия двух видов:

Разборные – в конструкцию входят обод и опорный диск, болты;

Сварные – обод и диск МТЗ крепко приварены.

Сварные диски более доступны по своей стоимости. Но данный вид изделий имеет и свои недостатки. Дело в том, что агрегаты не позволяют при необходимости изменять размер колеи.

При выборе колесных дисков не забывайте, что все задние комплектующие – сварного типа, а передние могут быть как разборные, так и сварные.

Особенности устройства дисков МТЗ

В сварных дисках обод прикрепляется к изделию в нескольких точках или же по периметру агрегата. Однако из- за особенностей устройства многие специалисты рекомендуют приобретать более универсальные конструкции – разборные диски для колес автотехники.

Изделия очень крепкие и долговечные. Более того производителем предусмотрено монтаж диска в 3 положениях. При покупке дисков обратите внимание и на размер деталей. В наиболее распространенных моделях МТЗ-80 и МТЗ-82 используются диски диаметра:

38, ширина – 14 дюймов (задние диски);

20, ширина – 9 дюймов (передние диски).

Используются и диски под колеса следующей ширины:

15, 18, 16 дюймов (широкие);

8, 10, 12, 14 дюймов (средние);

4,5 и 5,5 дюймов (узкие диски).

При покупке изделий внимательно подбирайте и шины. Не забывайте, что ширина колесных дисков отличается от ширины шин. Как правило, данный параметр отличается примерно на 1-2 дюйма. То есть если вы решили купить диски 14 дюймов, обязательно устанавливайте их на колеса 15,5 дюймов, если 9 – то монтируем шины только 11,2 дюйма.

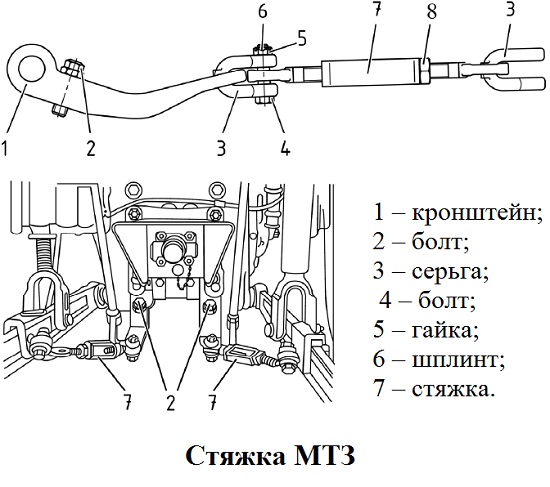

Не забывайте всегда блокировать это оборудование во время эксплуатации трактора. Процедура может быть полной, одно из ее положений называется транспортным, второе - рабочим. Блокирование стяжки может осуществляться и частично, это относится к рабочему положению.

Как производится полная блокировка?

Полное блокирование стяжки МТЗ 82 с поднятием нижних тяг вверх (транспортное положение) осуществляют путем выворачивания из кронштейна болта и подниманием ЗНУ.

Обратите внимание, что во время сева, обработки между рядами культур и прочих подобных работ в навесном оборудовании следует полностью заблокировать нижние тяги. Убедитесь, что они не перемещаются в поперечном направлении, чтобы орудие не раскачивалось и не повреждало растения.

В том случае требуется блокировка стяжки навески МТЗ в рабочем положении. Данная процедура осуществляется в таком порядке:

Поднимите орудие на ЗНУ, при этом рабочие органы не должны касаться земли;

Вверните в кронштейн стяжки МТЗ регулировочные болты;

Укоротите длину стяжки, отворачивая контргайку;

Заверните оборудование до конца по ходу часовой стрелки;

Законтрите винтовое соединение с помощью контргайки.

Орудие, которое было заблокировано, может качаться максимум на 20 мм в сторону. Особенности частичного блокирования В ходе работы с определенными видами орудий вам потребуется ограничить их раскачивание по сторонам как минимум на 125 мм. В инструкции по эксплуатации может предусматриваться иная величина.

В подобных ситуациях стяжку МТЗ 80 необходимо частично блокировать в рабочем положении. Не забывайте, что процедура должна выполняться с соблюдений всех рекомендаций завода-производителя. С целью частичного закрепления стяжки МТЗ 82 установите ее длину на требуемом уровне.

Затем проверьте, удалось ли вам обеспечить нужную величину качания орудия в сторону. Если этот показатель не достигнут, еще раз повторите регулировку длины. Обратите внимание: если происходит изменение длины раскоса, следует заново произвести регулировку блокирования стяжек МТЗ 1221.

Это касается и рабочего, и транспортного положения. Если вы не выполните это требование, ограничительные стяжки могут оборваться. Не исключены и другие поломки.

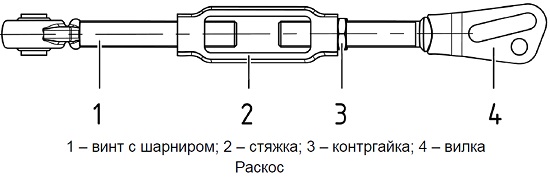

Длину устройства можно отрегулировать в зависимости от ваших нужд. Данные работы осуществляются в пределах от 395 мм до 510 мм. Не забывайте, что, когда вам отгружают оборудование с завода, раскосы в нем установлены на длину 475 мм. При эксплуатации тракторной техники вы можете столкнуться с необходимостью изменить регулировку раскоса МТЗ 80.

Для этого придется произвести следующие действия:

Отверните контргайку;

Вращайте стяжку по часовой стрелке или против нее, чтобы удлинить или укоротить раскос;

Когда оборудование будет отрегулировано, законтрите отвернутой контргайкой винтовое соединение.

Во время работы с тракторной техникой часто требуется приспособить рабочие органы к тому или иному рельефу почвы. Это касается адаптации в плане ширины захвата. В этом случае вам лучше установить вилку раскоса МТЗ 82 в специальную прорезь.

Инструкция по регулировке